液压油缸异响与振动的常见原因及解决方案

一、原因分析

1. 气穴现象:液压油中混入空气或油液黏度过低,导致高压区气泡产生异响和振动。

2. 油液污染:颗粒物卡滞阀芯或泵体磨损,引起压力波动和机械振动。

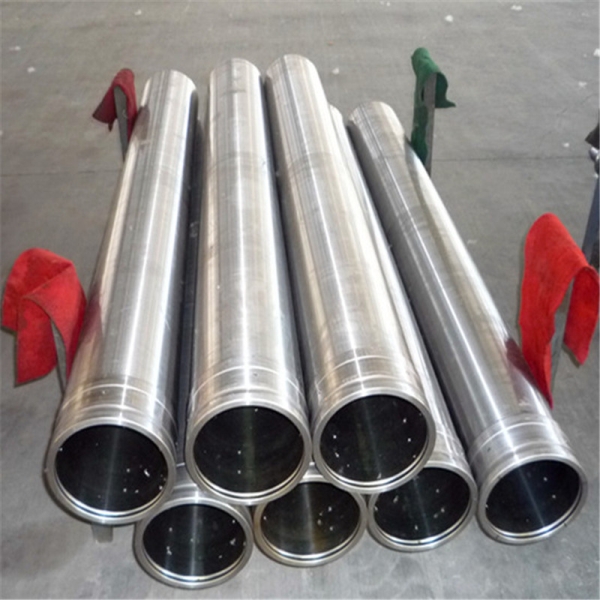

3. 机械磨损:活塞杆偏磨、导向套间隙过大或缸筒内壁划伤,造成运动时异常摩擦声。

4. 系统共振:管路安装刚性不足或压力脉动频率与结构固有频率重合。

5. 密封失效:密封件老化导致内泄,引发压力不稳定和异常噪声。

二、解决方案

1. 气穴处理:

- 检查吸油管路密封性,排除空气

- 更换合适黏度液压油(ISO VG32-68)

- 增设排气阀并规范排气操作

2. 污染控制:

- 定期更换滤芯(建议每500小时)

- 清洗油箱时使用清洁剂

- 油液清洁度保持NAS 9级以内

3. 机械修复:

- 使用直线度检测仪校正活塞杆(偏差≤0.05mm/m)

- 更换磨损导向套(间隙控制在0.1-0.3mm)

- 采用珩磨工艺修复缸筒内壁

4. 减振措施:

- 安装液压脉动衰减器

- 调整管路支撑间距(≤1.5m)

- 优化系统压力设定值,避开共振区

5. 密封维护:

- 定期更换密封件(建议每2000小时)

- 使用耐高温聚氨酯材料(适用-40℃~120℃)

- 安装时涂抹润滑脂

预防建议:建立定期点检制度,监测油温(建议60℃以下)、压力和振动频谱,实施状态维护。通过综合应用上述措施,可有效降低80%以上的异响振动问题,延长油缸使用寿命2-3倍。