液压油缸节能设计是实现系统能效提升的关键环节,需从结构优化、控制策略、能量回收等多维度综合改进。以下为具体节能路径:

### 一、结构优化降低内耗

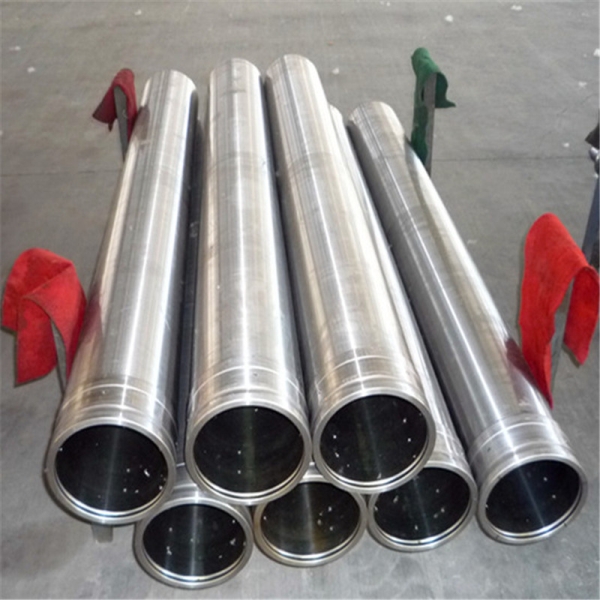

1. **低摩擦设计**:采用表面镀层(如DLC类金刚石涂层)、高精度珩磨工艺降低活塞杆与密封件摩擦系数,摩擦损失可减少15%-20%。

2. **间隙补偿密封**:配置自适应密封系统,通过弹性补偿结构动态调节密封间隙,降低泄漏量至0.1mL/min以下。

3. **轻量化缸体**:应用高强度铝合金(如7075-T6)或碳纤维复合材料,缸体质量减轻30%时,加速能耗下降8%-12%。

### 二、智能控制策略

1. **变频容积调速**:采用电控变量泵+伺服电机组合,实现流量按需供给,相较传统定量泵系统节能40%以上。

2. **负载敏感控制**:通过压力-流量复合阀构建闭环控制,使输出功率始终匹配执行机构需求,消除节流损失。

3. **多缸协同控制**:应用PID+前馈算法优化多油缸同步动作时序,避免溢流阀频繁开启造成的能量浪费。

### 三、能量再生技术

1. **势能回收系统**:在垂直升降机构中加装蓄能器组,将下降过程的势能转化为液压能存储,回用效率可达65%-75%。

2. **制动动能回收**:针对高频启况,采用双向变量泵/马达回收制动动能,系统综合能效提升18%-25%。

### 四、系统集成创新

1. **分布式泵控系统**:以多台小功率泵组替代集中式大泵,通过拓扑优化使管路损失降低30%-40%。

2. **数字孪生**:建立液压系统数字模型进行能耗动态,优化缸径杆径比(推荐1.25-1.6)、工作压力(16-21MPa)等关键参数。

通过上述技术集成应用,典型液压系统能耗可降低35%-50%,在工程机械、注塑机等领域已实现单机年节电超2万度的实际案例。未来随着电液融合技术发展,液压系统正朝着"按焦耳供能"的能效时代演进。