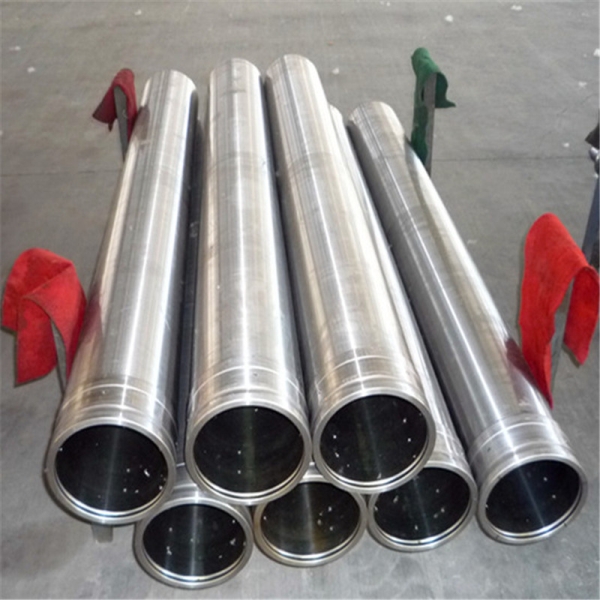

液压油污染是液压系统故障的主要诱因之一,对油缸性能和寿命产生直接影响。污染物主要包括金属碎屑、粉尘、水分及胶质沉淀物,其危害主要体现在三个方面:首先,固体颗粒物随油液进入油缸后,会划伤缸体内壁和活塞杆表面,导致密封件加速磨损,引发内泄或外漏,降低系统压力稳定性。当污染物堆积在油缸缓冲阀或控制阀时,还会造成运动卡滞、速度波动甚至突发性停机。其次,水分污染会促使油液乳化,降低润滑性能,加剧缸体与活塞间的摩擦,同时诱发金属部件锈蚀。此外,油液氧化生成的酸性物质会腐蚀密封材料,导致密封失效。

过滤系统的有效维护是控制污染的措施。首先需根据设备要求选择过滤精度匹配的滤芯,通常高压系统需达到β≥75(颗粒截留率≥98.7%)。定期更换滤芯至关重要,建议每500工作小时或压差报警时强制更换,在粉尘环境等恶劣工况下应缩短周期。维护时需同步清洁油箱呼吸器,避免外部污染物通过空气进入系统。对于含水量超标的油液,应配合使用真空脱水装置或离心分离设备。日常还需通过油液检测仪定期监测污染度(ISO 4406标准),当颗粒计数超过18/16/13时应立即采取净化措施。建立油品档案,记录每次换油和过滤维护数据,可为预判系统状态提供依据。通过严格的污染控制,可使油缸寿命延长30%以上,同时减少60%的突发性故障。